مقدمه

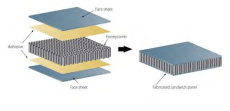

شکل1 آنالیز ساختار پنل ساندویچی در تخریب سقف سوله را نشان می دهد که در آن قسمت های مختلف تجهیز مشخص شده است. پوسته ی خارجی میتواند از جنس کامپوزیت، فلز یا چوب باشد و مسولیت تحمل بار احتمالی به سازه را بر عهده دار، همچنین تمام تنش های خمشی را کنترل می کند.[1]

ورق های گالوانیزه در ساخت پنل های ساندویچی کاربرد گسترده ای دارند. استحکام بالا و مقاومت خوب در برابر خوردگی از مزایای استفاده از این نوع ورق می باشد. [1] طول متوسط این نوع پنل ها با توجه به شرایط آب و هوایی بین 20 تا 30 سال است. ورق آلوزینک به ورق فولادی گفته میشود که بت روکش آلومینیوم و روی پوشیده شده باشد. روکش آلوزینک بر روی ورق های فولادی باعث میشود که این ورق ها مقاومت بسیار بالایی در برابر خوردگی داشته باشند.[2] شکل 2 پنل ساندویچی تخریب شده مورد استفاده در سقف سوله های انبار گوگرد یک واحد صنعتی را از چند نمای مختلف نشان میدهد.

بررسی مهم ترین مکانیزم تخریب

علاوه بر انتخاب جنس مناسب و طراحی مطلوب که لازمه طرح های مهندسی است، دو مکانیزم خوردگی لبه برش و خوردگی گوگرد عنصری از رایج ترین مشکلات پنل های ساندویچی در سقف سوله محسوب میشوند.[1و2]

الف) خوردگی لبه برش: هنگامی که روکش های فلزی تولید می شوند صفحات گالوانیزه با استفاده از مواد مختلف پوشش داده می شوند که مانع از بروز خوردگی فلز زیرین شده و باعث بهبود مقاومت به خوردگی و همچنین ویژگی های ظاهری نمونه است. پس از تولید، صفحات پوشش داده شوند [3]. این در حالیست که لبه های این صفحات پس از برش دادن، پوشش داده نخواهد شد و در نتیجه، لبه های فولادی در معرض اکسیژن و سایر آلودگی های موجود در محیط قرار می گیرند که منجر به افزایش احتمال بروز خوردگی خواهد شد [3]. بنابراین لبه های فلزی و گوشه ها هنگامی که روی هم قرار میگیرند و همپوشانی داشته باشند، باعث ایجاد خوردگی لبه برش می شوند (شکل3 الف).

به منظور کنترل تخریب ناشی از خوردگی لبه برش، ابتدا بایستی سطح با استفاده از آب پرفشار تمیز گردد تا تا علاوه بر پوشش های آسیب دیده سطح تمیز آماده ی اعمال پوشش جدید گردد. سپس، سطح از ذرات ناشی از فرآیند خوردگی عاری گردد. سپس از یک تفنگ به منظور اعمال ماستیک و درزگیری لبه ی صفحاتی که همپوشانی دارند استفاده می گردد و پس از آن از خمیرهای درز گیر استفاده شود [1و3].

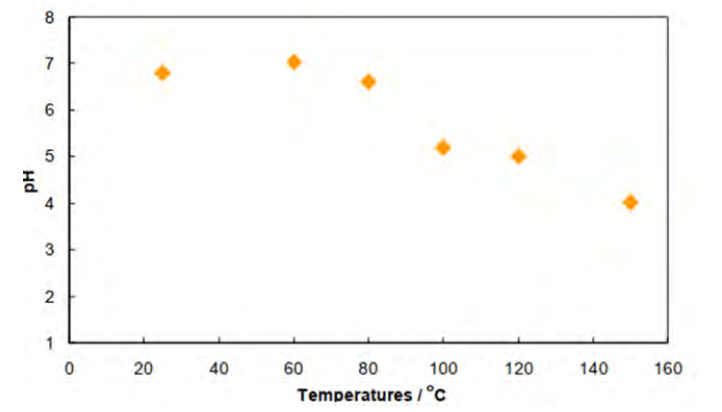

ب) خوردگی گوگرد عنصری: خوردگی گوگرد به صورت ذرات بسیار ریز و چسبنده روی سطح تجهیزات رسوب میکند [2و3]. گوگرد عنصری به دلیل اختلاف پتانسیلی که نسبت به فولاد دارد، به عنوان کاتد عمل کرده و در نتییج، یک سا فعال الکتروشیمیایی به دلیل وجود آب و یا سایر سیالات رسانا در محل رسوب گذاری ذرات گوگرد تشکیل خواهد شد و حفره ها شروع به خواهند کرد[4]. تاکنون تحقیقات زیادی در مورد بررسی مکانیزم خوردگی گوگرد عنصری صورت پذیرفته است که نمونه ای از تحقیقات توسط فنگ و ناگو ارایه میگردد. این مطالعات با استفاده از آزمون هیدرولیز سولفور و نتایج اندازهگیزی خوردگی آغاز شد و طی آن سولفور با آب اکسیژن زدایی شده و درون یک سل شیشه ای یا اتو کلاو در دماهای مختلف (25، 60، 80، 125 و 150 درجه سانتی گراد) مخلوط شده و PH در طوا آزمایش چک گردید. نتایج شکل 4 نشان می دهد که سولفور در دماهای بالاتر 80 درجه سانتیگراد با آب واکنش میدهدکه باعث اسیدی شدن جزیی محلول خواهد شد. در این تحقیق احتمالا هیدروژن سولفید و اسید سولفوریک محصول واکنش هیدرولیز سولفور بوده اما مدرک تجربی محکمی دال بر این ادعا وجود ندارد.

روش تحقیق

در این پژوهش به منظور بررسی آنالیز تخریب پنل های ساندویچی سقف سوله گوگرد یک واحد صنعتی، پس از مطالعات میدانی و پژوهشی، بررسی های چشمی و مطالعات آزمایشگاهی به نتیجه گیری و شناخت مکانیزم اصلی تخریب و پیشنهاد در خصوص جلوگیری از آسیب پرداخت شده است. ابتدا نمونه هایی از نقاط مختلف سایت انتخاب و جها بررسی آزمایشگاهی نمونه سازی شدند. نمونه ها از پنل های آسیب دیده و سالم و همچنین نمونه های جنس ورق آلوزینک انتخاب شدند تا امکان مقایسه نتایج وجود داشته باشد. این بررسی ها شامل بازرسی چشمی، تصاویر ماکروسکوپی و میکروسکوپی به وسیه میکروسکوپ های نوری، آزمون SEM، متالوگرافی و همچنین کوانتومتری و سختی سنجی از نمونه تخریب شده است، به منةور دقیق تر از طیف سنجی تفکیک انرژی پرتو ایکس (EDS) نیز استفاده شد. جهت مقایسه پنل گالوانیزه (پنل تخریب شده) با پنل آلوزینک از آزمون های الکتروشیمیایی و آموزن چسبندگی رنگ استفاده گردید.

نتایج و بحث

بازرسی چشمی

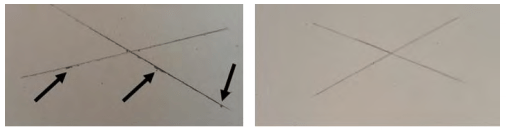

به منظور بررسی و آنالیز آثار تخریب بازرسی چشمی از نمونه های تخریب شده پنل ساندویچی سقف سوله صورت گرفته شد. همانگونه در شکل شماره 5 مشاهده میگردد خوردگی از لبه برش خورده در نمونه ها شروع شده و پیشرفت کرده است.

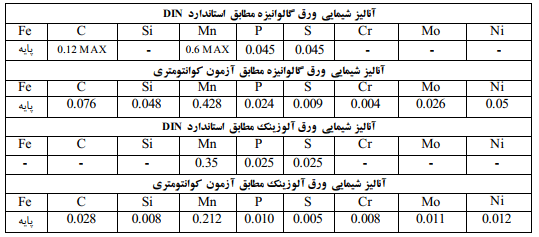

آزمون تعیین جنس به روش کوانتومتری

جنس ورق مورد استفاده در پنل های ساندویچی تخریب شده از فولاد بدون آلیاژ 1.0312 DC05 و جنس ورق مورد استفاده ورق پنل جدید آلوزینک از فولاد بدون آلیاژ 1.0330 DC01 میباشد. همانگونه که در جداول 1 تا 4 نشان داده شده است هر دو فولاد از منظر ترکیب شیمیایی در محدوده استاندارد قرار دارند. [4و5]

متالوژی و میکروسکوپ نوری

جهت مطالعه ریز ساختار نمونه ها پس از متالوگرافی و آماده سازی، به وسیله میکروسکوپ نوری بررسی شدند. در تصاویر مربوط به نمونه گالوانیزه (نمونه تخریب شده ) شواهدی از وجود باند های پرلیتی در ساختار دیده می شود این پدیده در اثر مناسب نبودن فرآیند همگن سازی در هنگام نورد و جدایش غلظتی منگنز پدید می آید و باعث نا همگنی خواص مکانیکی میشود[6]. مقایسه تصاویر مربوط به ورق گالوانیزه ضخامت بیشتری داشته همچنین از نظر رنگ و پوشش نیز نسبت به ورق آلوزینک ضخامت بالاتری دارد اما در هنگام سنباده زنی قسمتی از رنگ جدا گردید. به نظر میرسد میزان چسبندگی رنگ در نمونه آلوزینکبا توجه به کوره ای بودن رنگ این ورق از کیفیت مناسب تری برخوردار است(شکل6).

آزمون چسبندگی رنگ

از آزمون چسبندگی رنگ مطابق با استاندارد ASTM D3359 جهت مقایسه ساندویچ پنل با روکش گالوانیزه و ساندویچ پنل با روکش آلوزینک استفاده گردید. همانگونه که در شکل 7 مشاهده میشود کناره های محل برش رنگ در نمونه گالوانیزه دچار کندگی شده است. ماهیت رنگ ورق گالوانیزه خشک است.

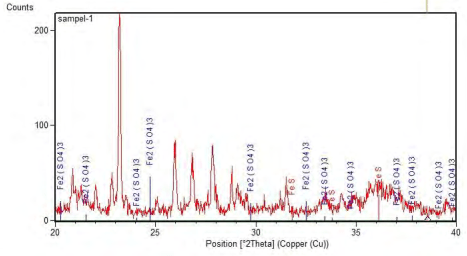

آزمون پراکندگی اشعه ایکس (XRD)

به منظور بررسی تاثیر گوگرد موجود در محیط سقف سوله در آنالیز پنل ساندویچی بر تخریب ایجاد شده از آزمون پراش اشعه ایکس بر روی محصولات خوردگی استفاده شد. گوگرد عنصری در دماهای حدود 60 درجه با آب و رطوبت واکنش داده و تشکیل اسید سولفوریک می دهد [7]. اما همان گونه در شکل زیر مشاهده میگردد، پیک با شدت بالا از فازهای مرتبط با واکنش گوگرد عنصری با فلز در محصولات خوردگی مشاهده نگردید. [5و7] بنابراین خوردگی گوگرد عنصری مکانیزم غالب در تخریب حادث شده نبوده است. (شکل8)

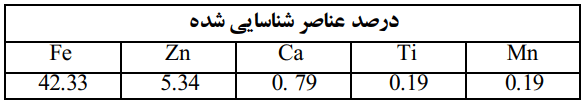

آزمون آنالیز شیمیایی فلویورسانس اشعه ایکس (XRF)

جهت تایید نتایج آزمون XRD از آزمون XRF بر روی محصولات خوردگی استفاده شد که درصد عناصر شناسایی شده در جدول 2 نشان داده شده اس. اثری از سولفور در محصولات خوردگی مشاهده نمی شود.

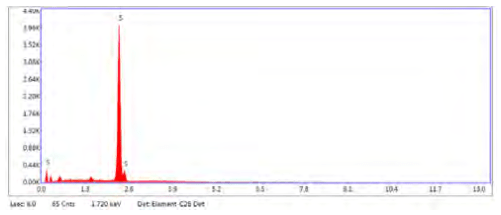

آنالیز شیمیایی تفکیک انرژی اشعه ایکس (EDS)

نتایج حاصل از آنالیز گوگرد در شکل 9 نشان داده شده است. همانگونه که مشاهده میگردد گوگرد کاملا خالص بوده و هیچ گونه ناخالصی ندارد.

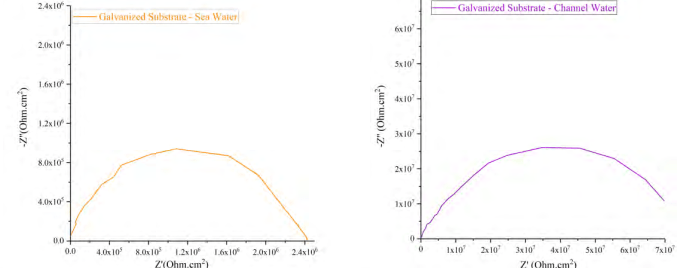

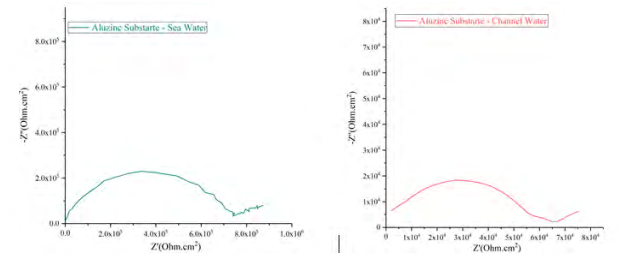

آزمون الکتروشیمیایی EIS

آزمون امپدانس الکترو شیمیایی بر اساس استاندارد ASTM G106 در فرکانس های 100کیلوهرتز نت 0.01 هرتز با دامنه ی 20 میلی ولت نسبت به پتانسیل مدار باز، برروی نمونه های زیر لایه فولادی آلوزینک و گالوانیزه و در دو محلول آب دریا و آب کانال انجام شد. از آنجایی که در حین اندازه گیری پتانسیل مدار باز، نمونه ها به مدت هفت روز در محلول آزمون و دمای محیط غوطه ور شدند. آزمون امپدانس الکتروشیمیایی با استفاده از پیل تخت و به وسیله دستگاه پتانسیواستات/گالوانواستات انجام گرفت. از الکترود کرجع Ag/AgCi، الکترود پلاتین به عنوان الکترود کمکی و نمونه های آزمن با سطح مقطع 1cm2 به عنوان الکترود کاری استفاده شد.

برای تحلیل نتایج آزمون EIS نیز نرم افزار ZViewTM Version3.1 استفاده گردید [3و6و7]. در طیف سنجی امپدانس الکتروشیمیایی، مقدار امپدانس پوشش که در هر فرکانس اندازه گیری میشود. بیانگر مقاومت الکتریکی پوشش است که توسط جریان الکتریکی متناوب اندازه گیری می شود. اگر پوشش امپدانس بالایی داشته باشد، نشان دهنده ی عدم دسترسی محلول به فصل مشترک پوشش و فاز است [4]. این عدم دسترسی میتواند ناشی از نفوذپذیری پایین رنگ در مقابل محلول و یا چسبندگی مناسب رنگ به سطح فلز باشد. شکل 11 الف نمودار نایکوبیست نمونه ی فولاد گالوانیزه رنگ شده را در محیط آب کانال و در دمای 25 درجه سانتیگراد و پس از غوطه وری به مدت 7 روز را نشان میدهد. همانگونه که در نمودار مشاهده میشود، رفتار این نمونه رنگ شده به صورت یک نیم دایره در نمودار نایکوییست مشخص شده است و نشان میدهد در این شرایط، میزان نفوذ الکترولیتبه درون حفره های رنگ برای رسیدن الکترولیت به سطح فلز کافی نبوده است. در نتیجه، واکنش های خوردگی در فصل مشترک فلز و رنگ که منجر به جدایش و از کار افتادگی رنگ میشود، رخ نداده است و پوشش آلی قدرت محافظت کنندگی خود را به خوبی حفظ کرده است [7-4].

شکل 12 نمودار نایکوییست نمونه ی فولاد گالوانیزه رنگ شده را در محیط آب دریا و در دمای 25درجه سانتیگراد و پس از غوطه وری به مدت 7 روز را نشان میدهد. رفتار این نمونه نیز مانند نمونه قبل به صورت یک نیم دایره در نمودار نایکوییست است و بیانگر عدم دسترسی محلول به سطح مشترک فلز و رنگ میباشد. این نمونه رنگ شده در این شرایط قدرت محافظت کنندگی خود را به خوبی حفظ کرده استاما با مقایسه نمودار شکل 4-13 با شکل 4-12 مشخص میشود که قطر نیم دایره مربوط به نمودار نایکوییست نمونه گالوانیزه رنگ شده در آب دریا کوچکتر از نیم دایره مربوط به نمودار نایکوییست نمونه فولاد گالوانیزه رنگ شده در آب کانال است.

شکل12 نمودار نایکوییست نمونه ی فولاد آلوزینک رنگ شده را به ترتیب در محیط آب کانال و آب دریا در دمای 25 درجه سانتی گراد و پس از غوطه وری به مدا 7 روز را نشان میدهد. در این نمودار ها یک دنباله خطی با زاویه 45 درجه نسبت به محور افقی مشاهده شد. وجود این دنباله در انتهای نمودار ها نشان دهنده ی اثر واربرگ (تحت کنترل نفوذ بودن فرآیند) است و بیان میکند که نرخ نفوذ محلول از طریق زمینه ی پلیمری رنگ و منافذ ریز درون فیلم رنگ پایین بوده و محلول به میزان کمی به فصل مشترک پوشش و فلز رسیده است. در فصل مشترک رنگ و زیر لایه، واکنش های خوردگی رخ داده و دردآن ناحیه محصولات خوردگی تشکیل شده است. [5و6]

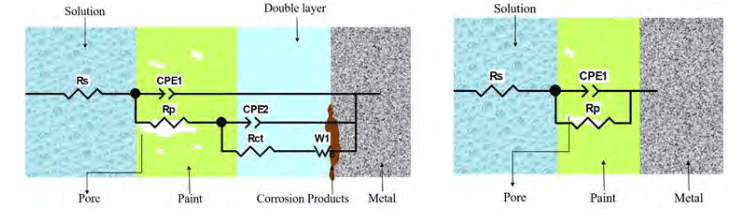

مدل های مدار معادل برای طیف آمپدانس مشخص میکندکه سیستم های رنگ، مکانیزم های تخریب مختلفی دارند. در طول مدت قرار گیری در معرض الکترولیت (محیط آب دریا و آب کانال)، نمودار نایکوییست برای رنگ هایی که سطح زیر فولاد گالوانیزه را پوشانده اند، در این شرایط نفوذ الکترولیت و رسیدن آن به سطح بسیار دشوار است.[6] شکل 13 الف المان های مدار سیستم در این شرایط و معادل های فیزیکی آن در سیستم را به صورت شماتیک نشان می دهد. در این مدار Rs مقاومت محلول، RP مقاومت پلاریزاسیون منافذ رنگ( در واقع همان مقاومت حفره های پوشش) و CPEI ثابت زمانی نشان دهنده ظرفیت خازنی پوشش است [8و6].

در فیلم سالم رنگ، و عیوب و فضاهای خالی موجود در پوشش سطحی است، زمانی که الکترولیت (شامل اکسیژن به مقدار کم، آب و یون های CI– HC03– CO03-2) از طریق این عیوب وارد رنگ می شود، ابتدا فیلم رنگ به عنوان یک سد و یک مانع عمل کرده و اجازه نفوذ را نمیدهد اما به مرور با تخریب اتصالات و پیوند های عرضی رنگ، مسیر نفوذی برای رسیدن به سطح فلز ایجاد میکند. پدیدار شدن دو ثابت زمانی در معادل سیستم های رنگی که سطح زیر لایه فولاد آلوزینک را پوشانده اند، بیانگر رسیدن به محلول به فصل مشترک رنگ و سطح زیر لایه، تولید محصولات خوردگی و در نهایت از کار افتادگی سیستم رنگ است [6]. این موضوع در شکل 13 ب نشان داده شده است. دلیل نفوذ الکترولیت از مسیر رنگ ممکن است به علت ضخامت پایین رنگ، مقاوم نبودن در مقابل محلول و یا عمل آوری نشدن مناسب رنگ رخ دهد[7].

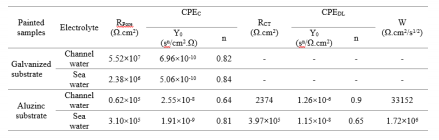

جدول 3 داده های بدست آمده از آزمون آمپدانس نمونه های آزمون را نشان میدهد. بیشترین مقاومت پوشش ها مربوط به رنگ هایی است که بر زیر لایه فولاد گالوانیزه پوشش داده شده اند. به طور کلی اگر مقاومت پوشش های آلی بیشتر از 106Ω.cm2 باشد (پوشش های فولاد گالوانیزه) بیانگر این است که پوشش قدرت محافظت کنندگی مناسبی داردو اگر این مقدار کمتر از 106Ω.cm2 باشد (پوشش های فولاد آلوزینک)، نشان دهنده از کار افتادگی سیستم پوشش است.

نتیجه گیری (کلیدواژه: آنالیز تخریب پنل ساندویچی سقف سوله)

- 1)بازرسی های به عمل آمده و آزمون های انجام شده نشان داد که مکانیزم اصلی در آنالیز تخریب خوردگی لبه برش خورده، ساندویچ پنل سقف سوله میباشد. لبه های فولادی در معرض اکسیژن و سایر آلودگی های موجود در محیط قرار میگیرند و منجر به افزایش احتمال خوردگی خواهند شدکه در نتیجه، پوشش های اعمال شده از این نقاط آسیب پذیر خواهند بود. این نوع خوردگی در پنل های ساندویچی بسیار مرسوم بوده و عملیات ترمیم رنگ باید به صورت مداوم صورت پذیرد.

- 2)عدم نصب مداوم و اصولی، وجود درزهای بزرگ و عدم استفاده از آب بند های سیلیکونی در محل درزها در شروع و گسترش تخریب نقش بسیار مهمی داشته است.

- 3)عدم جلوگیری از گسترش تخریب و نبود برنامه منظم جهت بازرسی و آنالیز تخریب، ترمیم رنگ و عایق محل های خورده شده پنل ساندویچی سقف سوله عامل مهم دیگری در تسریع تخریب ها بوده است.

- 4) نتایج حاصل از آمون های XRD،XRF و آزمون PH نشان داد که گوگرد عنصری نقش چندانی در ایجاد تخریب نداشته است نمیتوان این عامل را به عنوان مکانیزم اصلی در نظر گرفت.

- 5)نتایج حاصل از آموز های خوردگی، متالوگرافی و آزمون چسبندگی رنگ نشان داد که هر کدام از پنل های گالوانیزه و آلوزینک دارای مزایا و محدودیت های خاصی می باشد که در جدول 1-5 نشان داده شده است. در این خصوص، استفاده از پنل با ورق گالوانیزه با توجه به ویژگی های آن مناسب تر است.

- 6)نتایج آزمون های تخصصی آمپدانس نشان داد که پوشش رنگ اعمال شده بر روی ورق های آلوزینک را نداشته و این پوشش رنگ نسبت به پوشش رنگ اجرا شده بر روی لایه گالوانیزه بسیار ضعیف تر بوده که نقش موثری در کاهش عمر ساندویچ پنل دارد.

- 7) نتایج آزمون EDS نشان داد که گوگرد کاملا خالص می باشدو تاثیری در مکانیزم غالب خوردگی ندارد.

- 8)جهت جلوگیری از خوردگی لبه برش استفاده از چسب های عایق ساندویچ پنل توصیه میشود و در دو مورد از موثرترین چسب ها عبارتند از چسب عایق (ماستیک) پلی یورتان و چسب های درزگیر سیلیکونی.

نویسندگان اصلی این مقاله: بنیامین پیری، رضا صادقی، عرفان اسدی نی، فریده شهریاری، معصومه بهبودی | سوله ساز مقاله حاضر را فقط بازنشر داده است

مراجع (کلیدواژه: آنالیز تخریب پنل ساندویچی سقف سوله)

1-رضایی فر، امید و رسول سنگونی، 1393، بررسی تحلیلی بهبود عملکرد سازه ساندویچ پنل، دومین کنگره بین المللی سازه، معماری و توسعه شهری، تبریز، دبیرخانه دائمی کنگره بین المللی سازه، معماری و توسعه شعری.

2- Cecilia Castellón, Marc Medrano, Joan Roca, Luisa F Cabez, Maria E Navarro, etc. “Effect of microencapsulated phase change material in sandwich panels”. Renewable Energy: Volume 35, Issue 10, October 2010, Pages 2370-2374.

3- Mori, L. F., et al. “Deformation and failure modes of I-core sandwich structures subjected to underwater impulsive loads.” Experimental mechanics 49.2 (2009): 257-275.

4- Tullmin, M., and P. R. Roberge. “1- Tullmin, M., and P. R. Roberge. “Atmospheric corrosion Uhlig’s Corrosion Handbook (2000): 305.” Uhlig’s Corrosion Handbook (2000): 305..”

5- Banhart, John. “Manufacture, characterization and application of cellular metals and metal foams.” Progress in materials science46.6 (2001): 559-632.

6- Montgomery, Eliza L., et al. “The Behavior of Environmentally Friendly Corrosion Preventative Compounds in an Aggressive Coastal Marine Environment.” (2013).

7- Fang, Haitao, David Young, and S. Nesic. “Corrosion of mild steel in the presence of elemental sulfur.” Corrosion 2008 (2008).

آخرین دیدگاهها